煤粉氣化煙氣脫硝技術原理

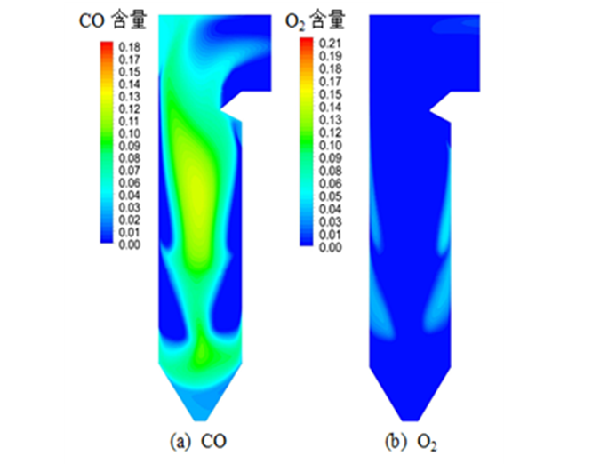

利用窯內高溫氣體含氧量非常低的特性,在脫硝還原爐內加入的煤粉在高溫中發生裂解和氣化反應,產生 CO、H2、CH4、HCN和固定碳等還原劑。并且窯煙氣中的CO2被燃料中的殘碳還原成CO,由于CO具有較強的還原能力,將窯內高溫形成的熱力型NOx還原成正常的N2。

主要化學反應過程如下:

CO2+ C → 2CO

2CO + 2NO → N2 + 2CO2

2H2 + 2NO → N2 + 2H2O

2NHi + 2NO → N2 + …

而且溫度越高,NO的脫除率越大。但是溫度不宜過高,溫度太高又將形成熱力型NOx。

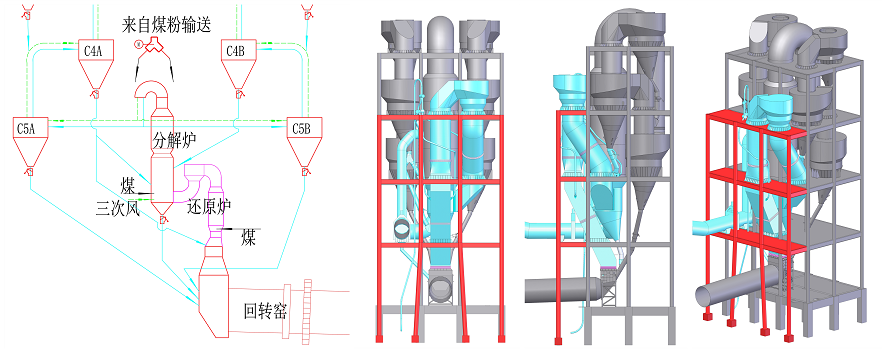

升級改造:

增加專用脫硝還原爐:煤粉在還原爐內高效生成CO等還原劑,將NOx還原成N2

分解爐錐體改造:原分解爐底部改錐體,三次風及還原爐風相對位置進入

窯尾用煤優化控制:根據窯尾CO含量,控制分解爐和還原爐分煤比例,高效脫Nox

C4分料改造: C4下料管分兩路分別進分解爐和還原爐,吸收還原爐高溫

專用窯尾燃燒器:采用專用強旋流擴散型煤粉燃燒器,提高煤粉的熱解氣化效果,以產生多的還原氣氛。

煤粉氣化煙氣脫硝技術優勢:

1、具有占地面積小,自身壓損低,對原有系統影響小,一次性投資較低,設備增加少,操作簡便,與原有預熱器結合良好,后期維護及運營成本低等優勢。

2、由于新增的脫硝還原爐相當于增加了分解爐的體積,故本工藝具有一定的提產能力。這是目前采用深度脫硝技術中,具有提產能力的工藝方法。

投資及工期:

1、系統改造后,NOx排放可以控制在<50mg/Nm3,氨逃逸可以做到<5mg/Nm3,氨水(濃度20%)使用量可降低到0.7t/h以下。

2、因分解爐爐容增大,產量可有5%左右的增加。

3、改造總工期約120天,其中停窯對接時間需要50天。

4、項目總投資不超過2500萬元,遠低于其他各種深度脫硝技術。

5、每年可以增加約500萬元提產收益,每年可以節省336萬元氨水用量。